Yangın Güvenliğinin Geleceği: Polimer Mühendisliğinde Yüksek Performanslı Alev Geciktirici Masterbatch

2026-01-04

Alev Geciktirici Masterbatch Mekanizmalarını Anlamak

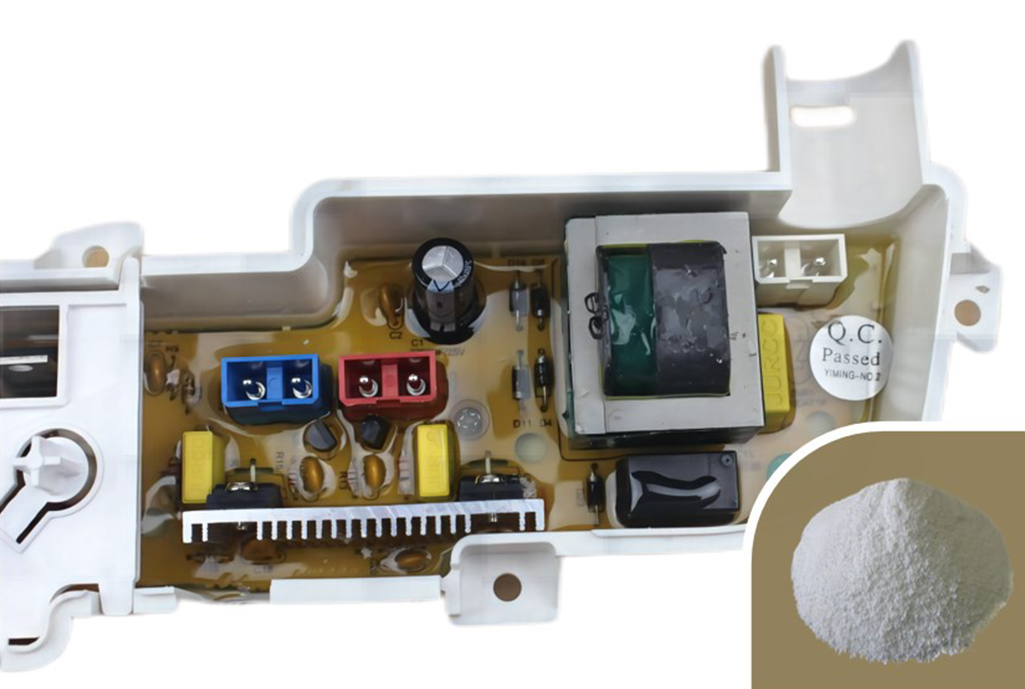

Alev geciktirici masterbatch bir ısı işlemi sırasında bir taşıyıcı reçine içine kapsüllenen, daha sonra soğutulan ve granüller halinde kesilen, yangın önleyici katkı maddelerinin konsantre bir karışımıdır. Toz katkı maddelerinin aksine, masterbatch'ler polimer matris içinde üstün bir dağılım sunarak nihai plastik ürünün baştan sona tutarlı güvenlik özelliklerini korumasını sağlar. Bu masterbatchlerin birincil işlevi, polimerin tutuşmasını geciktirmek ve yanmanın gaz veya katı fazında meydana gelen kimyasal reaksiyonlar yoluyla alevlerin yayılmasını yavaşlatmaktır.

İşlenmiş bir polimere ısı uygulandığında alev geciktirici kimyasallar, yangını çeşitli şekillerde bastırmak için etkinleşir. Bazıları alt tabakayı soğutmak için ısıyı emerek endotermik bozunma yoluyla çalışır, diğerleri ise yüzeyde alev ile yakıt arasında termal bir bariyer görevi gören koruyucu bir "kömür" tabakası oluşturur. Üreticiler, bu katkı maddelerini bir masterbatch formatına entegre ederek fabrika ortamındaki toz tehlikelerini önemli ölçüde azaltır ve enjeksiyon kalıplama veya ekstrüzyon prosesinin verimliliğini artırır.

Masterbatch Türlerinin Kimyasal Bileşime Göre Karşılaştırmalı Analizi

Doğru alev geciktirici masterbatch'in seçilmesi büyük ölçüde baz polimere (PE, PP, ABS veya PA gibi) ve endüstrinin özel düzenleyici gerekliliklerine bağlıdır. Aşağıdaki tablo, modern imalatta kullanılan en yaygın türleri özetlemektedir:

| Masterbatch Tipi | Birincil Mekanizma | Ortak Uygulamalar |

| Halojenli (Bromlu) | Gaz fazında radikal söndürme | Elektronik ve Otomotiv parçaları |

| Halojensiz (HFFR) | Şişen kömür oluşumu | Toplu Taşıma ve İnşaat |

| İnorganik/Mineral | Su buharı salınımı (soğutma) | Tel ve Kablo izolasyonu |

Halojensiz Çevresel Avantajlar

Son yıllarda endüstri Halojensiz Alev Geciktirici (HFFR) masterbatchlere yöneldi. Bu formülasyonlar tipik olarak fosfor ve nitrojen bazlı kimyayı kullanır. Yanma sırasında, geleneksel halojenli versiyonlara kıyasla çok daha az zehirli duman ve aşındırıcı gazlar yayarlar; bu da onları tüneller, yüksek binalar ve uçak içleri gibi kapalı alanlar için standart haline getirir.

Toz Katkı Maddeleri Yerine Masterbatch Kullanmanın Temel Teknik Faydaları

Ham toz katkı maddelerinden masterbatch sistemlerine geçiş, kârı ve ürün kalitesini doğrudan etkileyen çeşitli operasyonel avantajlar sağlar. Katkı maddeleri, son kullanım polimeriyle uyumlu bir taşıyıcı reçine içinde önceden dağıtıldığından, malzemede "sıcak noktalar" veya zayıf noktalar oluşma riski büyük ölçüde en aza indirilir.

- Geliştirilmiş İşleme Kararlılığı: Masterbatch peletleri besleyicilerde daha düzgün bir şekilde akar ve genellikle ince tozlarla ilişkili tıkanma sorunlarını önler.

- Geliştirilmiş Mekanik Bütünlük: Yüksek miktarda toz yüklemesi genellikle plastikleri kırılgan hale getirebilir; ancak özel masterbatch'ler darbe dayanımını ve esnekliği koruyacak şekilde formüle edilmiştir.

- Dozaj Doğruluğu: Aktif alev geciktiricilerin yüzdesi üzerindeki hassas kontrol, üreticilerin minimum atıkla UL94 V-0, V-1 veya V-2 derecelendirmelerini karşılamasını sağlar.

- İşçi Güvenliği: Havadaki kimyasal tozun ortadan kaldırılması, üretim tesisi içindeki hava kalitesini artırır ve karmaşık filtreleme sistemlerine olan ihtiyacı azaltır.

Endüstriyel Uygulamalar için Seçim Kriterleri

Uygun alev geciktirici masterbatch'in seçilmesi, ürünün son kullanım ortamının derinlemesine incelenmesini gerektirir. Mühendisler, masterbatch'in ekstrüzyon sırasında zamanından önce ayrışmamasını sağlamak için baz reçinenin işlem sıcaklığını dikkate almalıdır. Örneğin, Polipropilen (PP) için tasarlanan bir masterbatch, Poliamid (PA) için gerekli olan daha yüksek erime noktaları nedeniyle uygun olmayabilir.

UV Kararlılığı ve Renk Eşleştirme

Birçok alev geciktirici, plastik bir parçanın renk stabilitesini olumsuz yönde etkileyerek, özellikle güneş ışığına maruz kaldığında zamanla sararmaya neden olabilir. Yüksek kaliteli masterbatch'ler genellikle bu etkiyi ortadan kaldırmak için UV stabilizatörleri içerir. Ayrıca, taşıyıcı reçine pigmentli olabildiği için üreticiler tek bir dozaj adımında yangın güvenliği ve özel estetik renkler elde ederek üretim hattını düzene sokabilirler.

Sonuçta, yüksek performanslı alev geciktirici masterbatch'in entegrasyonu modern polimer biliminde kritik bir adımdır. Yangın güvenliği düzenlemelerinin katı taleplerini endüstriyel üretimin uygulanabilirliğiyle dengeleyerek bitmiş ürünlerin güvenli, dayanıklı ve çevreyle uyumlu olmasını sağlar.